【案例分享】新能源汽车铁芯电机转子焊道瑕疵检测

背景介绍

背景介绍

驱动电机是新能源汽车产业链重要环节。电机驱动控制系统是新能源汽车行驶中的主要执行结构,驱动电机及其控制系统是新能源汽车的核心部件(电池、电机、电控)之一,其驱动特性直接决定汽车行驶的爬坡、加速、最高速度等主要性能指标。以主流永磁同步电机为例,电机主要由定子、转子以及机械结构组成,关键部件是定子和转子。运行时静止不动的部分称为定子,主要作用是产生磁场。运行时转动的部分则称为转子,主要作用是产生电磁转矩和感应电动势。其中,电机定子主要是由0.5mm厚的硅钢片一层层叠加而成,因此需要通过焊接,将硅钢片连接起来。

电机定子焊接难点

材料表面有绝缘层,焊接时导致焊缝脆化。

材料表面有模具上带出的油污,导致焊缝脆化。

焊接后变形量大,导致内应力很大。

焊缝截面形状影响大,不同截面形状导致应力集中的程度不一样。

焊缝内部气泡多,影响焊接强度。

焊接时压力的大小影响内应力。

以上难点将导致:产生裂纹、焊缝凸起、焊缝鼓包。

解决方案-检测需求分析

检测功能:

1.焊缝气泡瑕疵检测

(如下图所示:焊缝气泡图片)

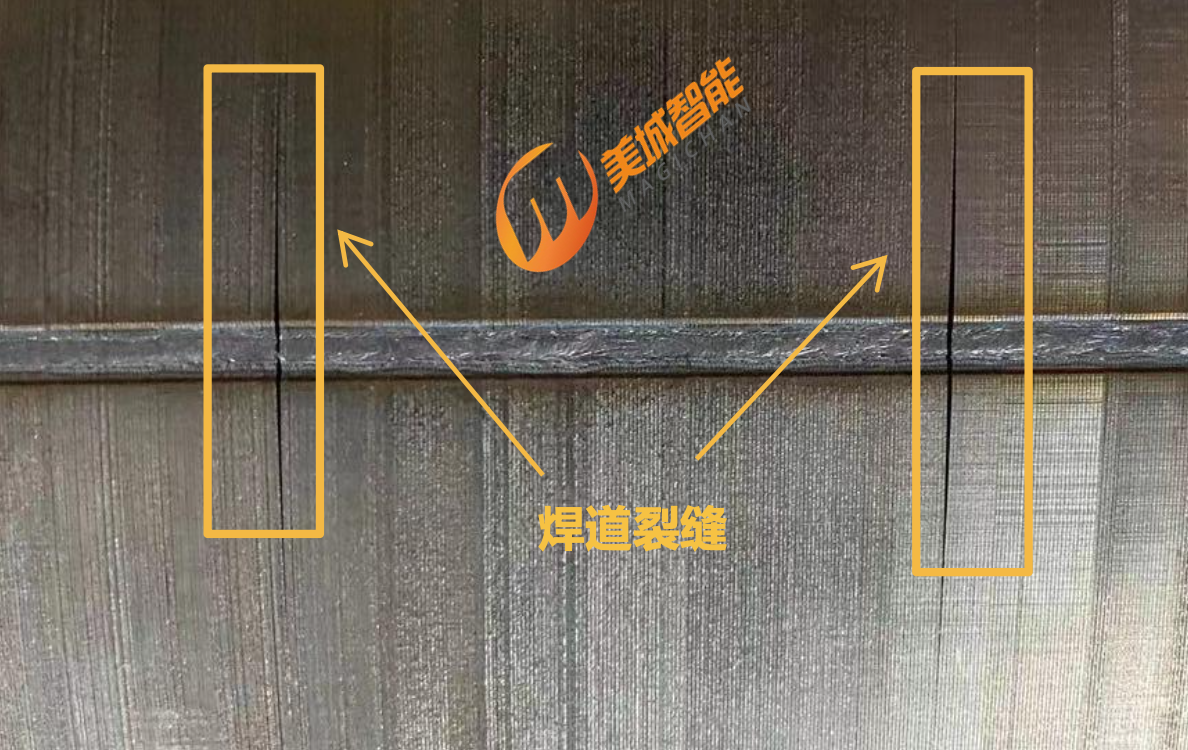

2.焊缝裂缝瑕疵检测

(如下图所示)

瑕疵尺寸定义:

1.焊缝气泡:≥ X*Y*Z=0.5*0.5*0.5(mm^3)

2.焊缝裂缝宽:≥ 0.1mm

3.电机线圈表面毛刺:≥X*Y*Z=0.15*0.15*0.15(mm^3)

方案依据

焊道气泡与焊道本身产品颜色差异不大,且瑕疵尺寸相对被检测区域尺寸比例较小,并附有深度信息,采用2D的方式不利于光源打光以及会增加工装复杂设计难度。

本方案采用线激光轮廓传感器进行数据采集,无需辅助光源,可直接获取X/Y/Z三维数据,对焊道的气泡和裂缝进行检测。

焊道检测视觉检测系统

气泡检测

多次扫描路径

1.数据采集

2.图像检测

3.TCP/IP通信

4.上位机

裂缝检测

多次扫描路径

1.数据采集

2.图像检测

3.TCP/IP通信

4.上位机

方案设计总览_焊道检测视觉系统

经典案例分享

焊道检测智能传感器

3D视觉传感器 Gocator2520

参数

电脑配置+网线

CPU: i7/i9@Core 8/9/10th

内存:8G

显存:4G以上

显卡:GTX 1080以上

硬盘:按需

主板Pcie接口:Pcie4

双千兆网卡

EntherNet/IP

网线

超6类千兆网线

焊道气泡检测结果显示如下图所示

1.模板定位

2.图像预处理

3.裂缝判定

焊道气泡检测结果显示如下图所示

1.模板定位

2.图像预处理

3.裂缝判定