【案例分享】汽车车身间隙面差检测

行业背景

车身间隙面差影响到整车的风噪、密封等性能,是影响车身质量的重要因素,因此间隙面差的测量也是汽车出厂时重要的检测步骤之一。

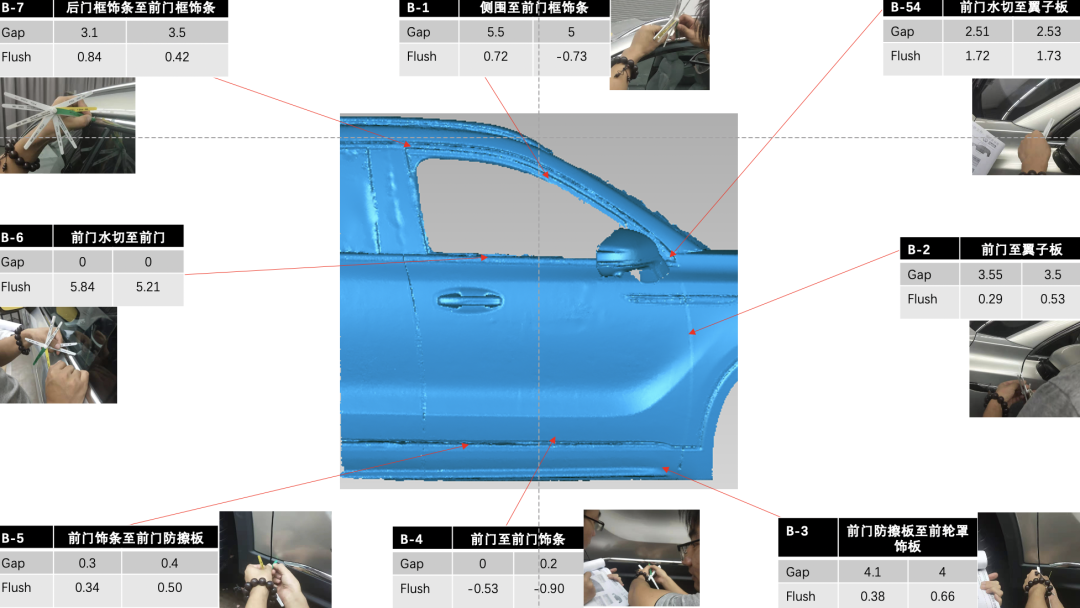

常见的间隙类型有如下几种:标准间隙、H型间隙、T型间隙、尖缘间隙等;出厂时通常需要测量其最大/最小值、平均值、平行差(同一间隙不同部位差别)、左右差(对称的两个间隙差别)、对齐差(两零件对接之间的平齐差别)等;主要检测位置为四门、两盖、翼子板等间隙。

行业现状

传统的测量方法:塞尺、塞规

需要大量人工;

耗时长,效率低,节拍慢;

测量结果具有主观性,不同操作的人差异较大

行业挑战

在制造过程中,手动检测车身效率很低且容易造成人工误差。

车灯、车窗光亮表面和黑色喷漆表面的间隙面差测量往往需要定制化的滤波和特征测量工具,挑战较大。

车身制造采用混合模型生产法,同一条生产线上可能生产不同种款型的汽车。机器人和3D视觉系统必须与制造控制器和核心的工厂系统进行无缝通信,以便实时应对在线生产模型的变化。

Gocator间隙面差检测系统

Gocator间隙面差检测系统采用两台Gocato3D传感器,获取高精度3D点云数据,扫描反光边缘和金属表面获取出色的数据,Gocator可以保持生产节奏的同时提供高度可重复性的测量结果。可应用于焊装、总装车间对车身间隙面差进行100%全检。

Gocator间隙面差算法

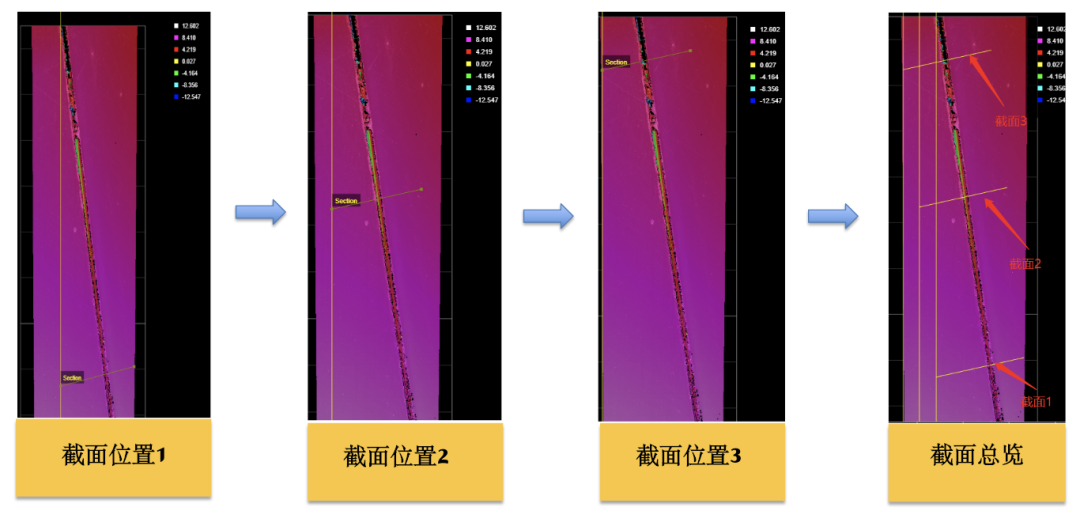

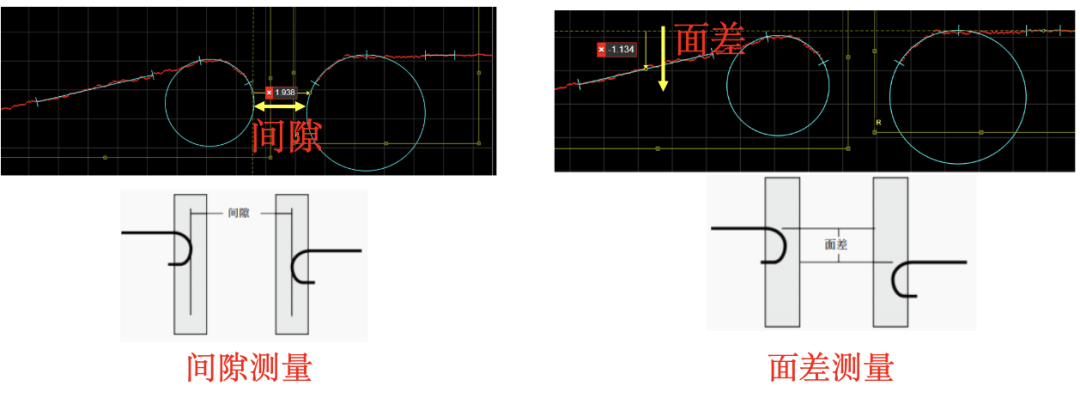

扫描待测区域;提取间隙点云;拟定间隙方向,测量间隙值。

截面轮廓,间隙面差——扫描待测区域;提取面差点云;自定义基准面;计算面差值

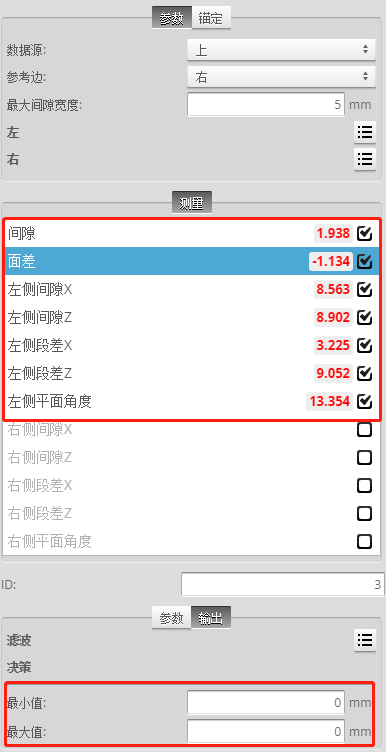

测量算法用于输出弧边轮廓的间隙和面差等相关测量值,间隙测量用于检测两个轮廓之间的距离,面差测量用于测量两个轮廓之间的面差,轮廓边缘可以是弯曲或者锐化边缘。

工具的测量结果可以通过传感器的协议输出到PLC等外部设备,Gocator传感器支持TCP/IP、Modbus等工业现场协议;也可以根据检测需求可以设置工具测量结果的阈值,输出OK/NG信号,判断间隙测量是否符合检测要求。

Gocator解决方案

基于PC的GoX加速器软件包可共享处理负荷,并在要求的周期内完成所有分析。设置完毕后,Gocato3D线激光轮廓传感器和工作站之间的直接通信的编程会非常简单,并且可以通过定制的前端HMI软件快速进行通信,该软件还可用于协调Gocator和工业协作机器人。Gocator3D视觉传感器无缝集成到客户的专有代码中,生成细节的报告和解决通信问题。

Gocator解决方案优势

对反光金属进行高精度且可靠的测量

易与工业系统、软件和工业机器人集成

轻松进行设置、拼接和测量工具定制化

通信的灵活性和强大功能使产品与其他工业协作机器人进行连接

为了保证高水平质量,每个gocator 3D线激光轮廓传感器经过严格的工厂校准后出厂,确保开箱即可进行准确的测量。传感器可与许多主流机器人品牌兼容,包括UR,YASKAWA KUKA KAWASAKI,FANUC 和ABB机械臂。